抜き工程

タレットパンチプレス加工(タレパン加工)

タレパン加工とは、パンチング加工のうちの1つです。パンチング加工ではパンチ(抜き型)とダイ(下型)と呼ばれる金型の間に板状の母材を挟み、上からプレスすることで穴あけや成形加工をします。

事務用具の穴あけパンチと原理は同じ

タレパン加工ではタレットと呼ばれる金型ホルダーに金型を装着し、加工したい形状に合わせてNC制御によって金型を入れ替えながら打ち抜き加工を行います。

タレットには一度に何十種類もの金型を同時に装着できるので、その都度交換する手間が省けます。また金型の形状(丸・角・長丸・長角・異形・成型等)・サイズ共に多岐にわたります。

1分間に最大500発程度の打ち抜き加工が可能で、決まった形の穴をあけることが得意です。

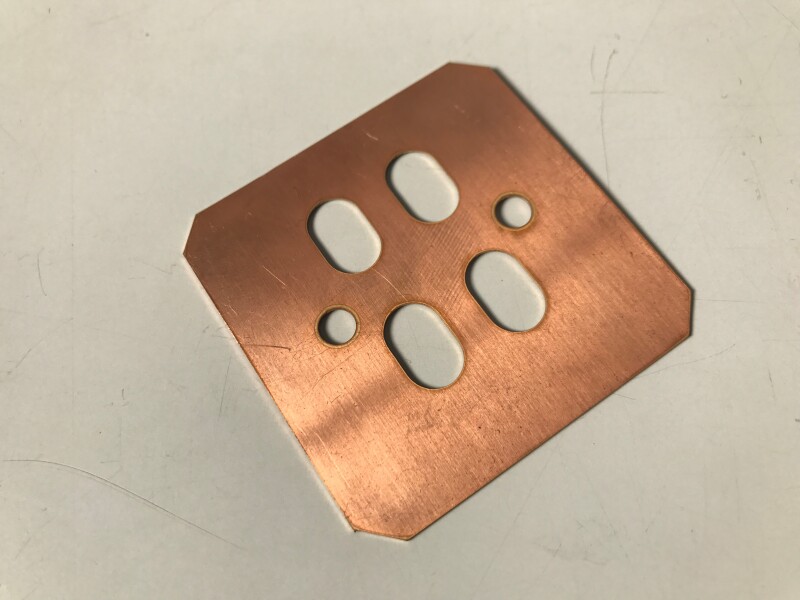

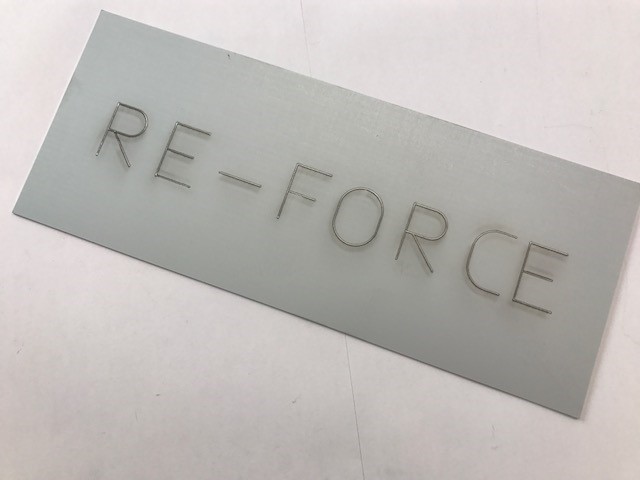

加工事例

レーザー加工

極小のレーザー光線 (0.2mmから0.4mm程度)で材料を溶融し、切断する加工方法です。

レーザー加工は大きく分けて「CO2レーザー加工」と「ファイバーレーザー加工」の2つがあります。

- CO2レーザー加工

CO2(炭酸ガス)によって光を増幅させ、強力なレーザー出力を得る加工方法です。

ガラス・アクリルや木材といった非金属材料の切断も可能な一方、アルミ・真鍮・銅などの高反射材の加工は不向きです。 - ファイバーレーザー加工

特殊なファイバー(光を通す繊維)に光を通すことで増幅させ、強力なレーザー出力を得る加工方法です。

アルミ・真鍮・銅なども加工できるほか、薄板切断ではCO2レーザーの約5倍の速度で加工可能です。

虫眼鏡で火をおこす実験と原理は同じ

レーザー加工では溶融と同時に切断面にガスを吹き付けることで、溶融した金属が切断面に残らないようにしています。

この際に一般的なレーザー加工ではエアーや酸素を用いますが、リ・フォースでは窒素ガスを用いたクリーンカット(無酸化切断)を採用しています。窒素ガスを使用してのカットでは切断面が酸化せずバリの発生も抑えられるので、そのまま製品として使えるほどきれいな仕上がりになります。

複合機

1台に工程を集約させ、レーザーの利点とパンチプレスの利点の良いとこ取りをすることができます。特に外形が異形でバーリング等の成型物がある場合などでは、一台で加工を簡潔させることが可能です。抜き工程としての時間を短縮できるので、少量多品種の仕事でも大活躍します。

タップ加工

タップ加工とは、金属の下穴にねじ山(めねじ)をつけるための加工です。タップ加工で使う専用の工具はタップ(タッパー)と呼ばれ、これを使って切れ刃側面の溝から切粉を排出しながら、穴の内面にめねじを切っていきます。

タップ加工は大きく「切削加工」と「転造加工」の2つに分けられ、それぞれ特徴が異なります。穴の内部で切削を行うため、切り屑の排出を考えることが必要です。

- 切削加工

切削加工とは、下穴に切削式タップを差し込んでねじの谷部を削ることで、ねじ山を成形していく方法です。 - 転造加工

転造加工とは、金属に強い力を加えて塑性変形させることを言います(回転させてネジ部を造る)。転造加工では切り屑が出ないため、切り屑の排出について考える必要はありませんが、高い下穴精度が求められます。

バリ取り

切断面の下側には、バリと呼ばれる出っ張りが発生します。バリをそのままにしてしまうと、部品同士を組み付ける際に支障が出たり、触った際にケガをしてしまったりする恐れがあります。バリを取り除くことは精度や品質を保つため、また安全性の観点からも重要です。

リ・フォースの特徴

自動搬入装置(サイクルローダー)

リ・フォースでは4台の自動搬入装置付きの加工機を保有しています。加工機に棚状の材料集積装置を取り付けることで、材料の搬入~加工した製品の集積までが24時間自動運転可能となっています。また一つ一つ作業者が材料を機械にセットし加工後に製品を取り出す手間を省くことができるので、生産性アップに貢献しています。

ファイバーレーザー加工

レーザー加工機としては大きくファイバーレーザーとCO2レーザーの2つがありますが、リ・フォースでは7台のファイバーレーザー加工機を導入しています。ファイバーレーザー加工では光ファイバーを使い、銅やアルミニウムのようなCO2レーザーでは加工が難しい素材でも切断することができます。

エネルギー効率は、ファイバーレーザー加工がCO2レーザーの約3倍優れていて、切断速度も速いです。

クリーンカット

一般的なレーザー加工では、切断時に溶融物を噴き飛ばすためにエアーや酸素を用いますが、リ・フォースでは窒素ガスを用いたクリーンカット(無酸化切断)を採用しております。窒素ガスを使用してのカットでは切断面が酸化せずバリのページ発生も抑えられるので、そのまま製品として使えるほどきれいな仕上がりになります。

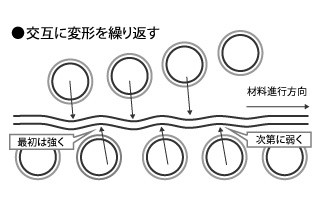

レベラー

レベラー加工は、熱やパンチで歪んでしまった板金を、ローラーの間を通すことで矯正し、歪みを小さくする技術です。これにより、高精度で安定した加工が可能になり、品質を高めることができます。

バラシ加工機「バレリーナ」で効率UP

バラシ作業を数秒で行うことができる機械を自社開発し、効率化をはかっています。

バラシ加工機「バレリーナ」は販売も行っています。